Poređenje 3D štampe i CNC izrade

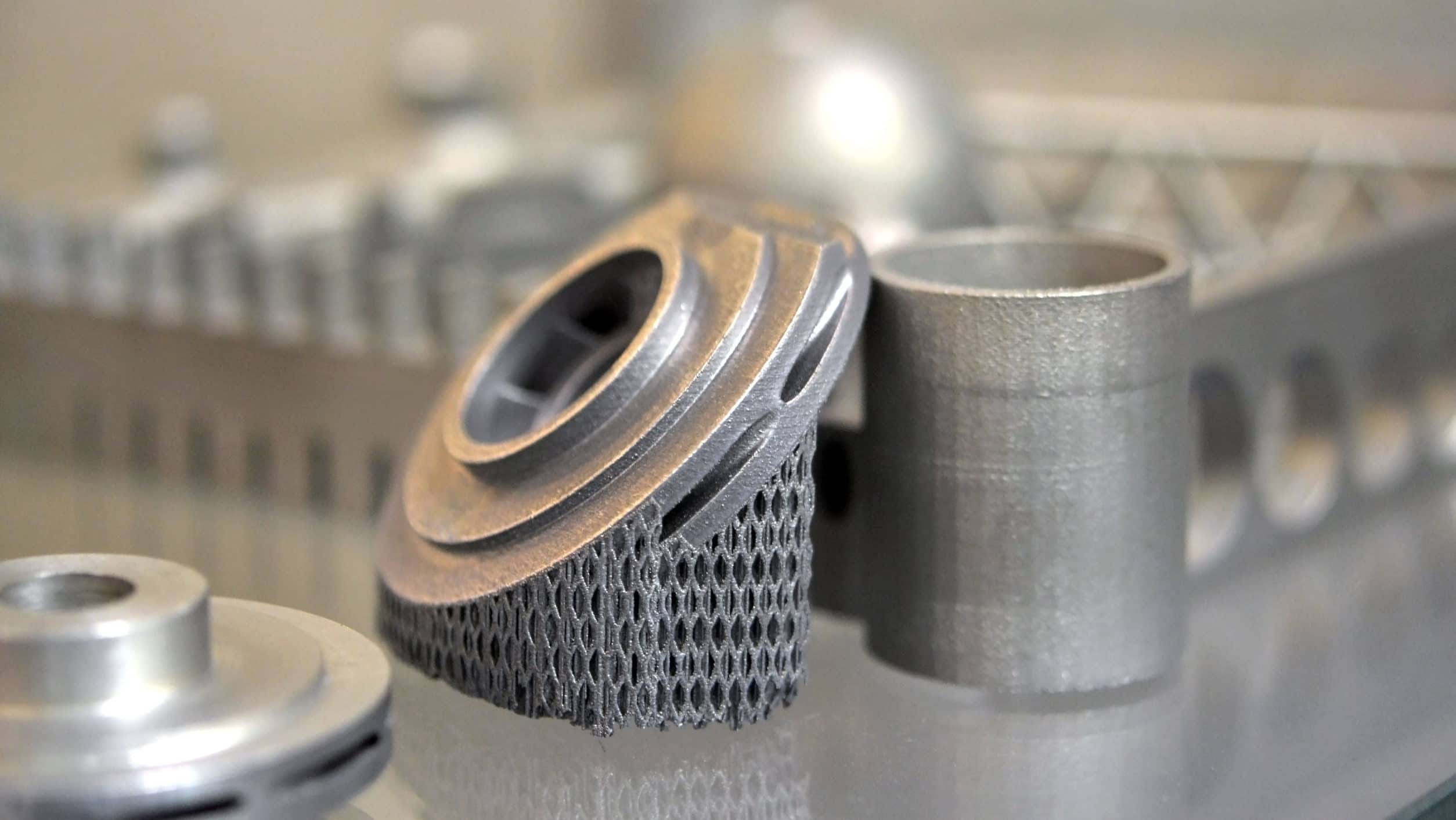

Za poređenje 3D štampe uzeli smo DMLS i BDM tehnologije štampe metalom kao karakteristične predstavnike, i FFF (FDM) tehnologiju kao izrazito drugu stranu 3D štampe od dve nabrojane.

Svaka tehnologija 3D štampe, kao i CNC, imaju svoje prednosti i mane. Zbog te činjenice, svaka od njih je pogodna za drugačiju primenu u proizvodnji. Prvo, hajde da pogledamo prednosti i izazove svake od tehnologija.

DMLS TEHNOLOGIJA 3D ŠTAMPE METALOM:

| Prednosti | Izazovi |

| • Geometrijska kompleksnost ne stvara dodatne troškove. | • Metalni prah je zapaljiv i zahteva komoru za štampu bez kiseonika. |

| • Dozvoljava proizvodnju čvrstih a lakih delova. | • Viši troškovi po jedinici nego u tradicionalnoj proizvodnji |

| • Visoka ponovljivost i doslednost u rezultatima | • Završna obrada može da bude i do 50% od ukupnog vremena za proizvodnju. Ovo obuhvata kaljenje, odsecanje od radnog stola, uklanjanje nesinterovanog praha, površinski tretman. |

| • Može da postigne najveću moguću gustinu u 3D štampi metalom | • Spora štampa |

| • Poseduje više procesnih simulacija i izveštaja od drugih tehnologija | • Neki uglovi u geometriji modela moraju da se izbegnu da ne bi došlo do sudara s rukom za nanošenje praha. |

| • Štampa potpuno zatvorenih šupljih delova je otežana zbog izbacivanja nesinterovanog praha. | |

| • Visoka cena za ponavljanje neuspešne štampe. | |

| • Delovi su zavareni na radni sto zbog rezidualnog stresa. | |

| • Zamena materijala zahteva dekontaminaciju sa mokrim vakuumskim separatorom. | |

| • Preporuka je da se koristi jedna mašina po jednoj grupi legura. |

BDM TEHNOLOGIJA 3D ŠTAMPE METALOM:

| Prednosti | Izazovi |

| • Geometrijska kompleksnost ne stvara dodatne troškove. | • Manja čvrstina i gustina nego kod DMLS tehnologije. |

| • Nema ugrožavanja bezbednosti zbog zapaljivog materijala. | • Zahteva dodatnu završnu obradu kao što su pranje, sušenje, sinterovanje, površinska obrada. |

| • Brži nego DMLS. | • Delovi se skupljaju oko 20% pri sinterovanju i potrebna je softverska optimizacija veličine modela. |

| • Lakša obrada pre sinterovanja „zelenog“ dela. | • „Zeleni“ delovi su lako lomljivi. (Ista gustina kao kod kreona) |

| • Nema rezidualnog stresa na odštampanom ili sinterovanom delu. | |

| • Zahvalan za rad u kancelariji. |

FDM (FFF) TEHNOLOGIJA 3D ŠTAMPE:

| Prednosti | Izazovi |

| • Geometrijska kompleksnost ne stvara dodatne troškove. | • Većina termoplastičnih materijala ima veća ograničenja od metala. |

| • Nema ugrožavanja bezbednosti zbog zapaljivog materijala. | • Za neke delove je potrebna dodatna ručna završna obrada. |

| • Skalabilan zbog cenovno pristupačnog hardvera. | • Orijentacija modela za izradu na 3D štampaču je bitna zbog anizotropskih mehaničkih svojstva unutar slojeva. |

| • Lak za korišćenje. | • Softver nema iste simulacije izrade kao DMLS sistemi. |

| • Ne zahteva opasne hemikalije. | |

| • Velika sloboda u dizajnu visoke geometrijske kompleksnosti usled korišćenje vodo rastvorljivog materijala za podršku. | |

| • Sistem koristi sve materijale koji se mogu koristiti i u brizganju plastike. | |

| • Zahvalan za rad u kancelariji. |

| Prednosti | Izazovi |

| • Veća obradna površina nego radna zapremina kao kod aditivne proizvodnje. | • Delovi kompleksne geometrije zahtevaju veće vreme izrade i više troškove proizvodnje. |

| • Odlična tolerancija (do ±0.025mm) | • Stvara se otpadni materijal. |

| • Zadržavaju se izotropska fizička svojstva osnovnog materijala za izradu. | • Neke unutrašnje geometrije nije moguće izraditi. |

| • Većina materijala može da se obradi uz pomoć CNC tehnologije. | • Delovi ne mogu biti olakšani korišćenjem smanjene ispune. |

| • Brza izrada kada su u pitanju delovi čija je geometrija optimizovana za tehnologiju izrade uklanjanjem materijala. | • Bučno i prljavo u poređenju s 3D štampom. |

| • Geometrijske odlike su ograničene na specifične geometrije alata. |

Uporedni prikaz tehnologija 3D štampe metalom, plastikom i CNC obrade:

| DMLS/SLM | BMD | FFF (FDM) | CNC | |

| Korisna radna zapremina | 250x 250x 325mm | 254x 170x 170 mm | 330x 240x 300 mm | 2,000x 800x 100mm |

| Karakteristična brzina izrade | 2.0 mm3/s Zavisno od brzine nanošenja praha. | Do 4.4 mm3/s | Do 24 mm3/s | Previše promenljivih da bi se utvrdila tačno određena brzina (Ponašanje materijala prilikom obrade, brzina alata, kontinuitet u sečenju i programiranje |

| Materijali | Različiti, uključujući čelik, aluminijum, titanijum Ti64, inkonel, bronza, bakar, dragoceni metali | Nerđajući čelik 17-4 PH (druge vrste nerđajućeg čelika, titanijum i inkonel su u razvoju kao MIMportovi za legure). | Različiti inženjerski polimeri, uključujući materijale ojačane staklenim i karbonskim vlaknima i materijali s metalnim česticama. | Skoro svi inženjerski materijali obrađeni iz osnovnog bloka. |

| Tip sistema prema materijalu | Zatvoreni sistem | Zatvoreni sistem | Otvoreni sistem | – |

| Dodatna oprema / objekti | Posebno mesto u pogonu, ventilacija u sistemu snabdevanja inertnim gasovima (azot ili argon), senzor za kiseonik, HAZMAT za odlaganje neiskorišćenog praha, „mokri“ vakuum, protivpožarni aparat sa suvim prahom (Klasa D), lična zaštitna odeća (uključujući respirator), ormar za skladištenje otporan na vatru. | Posebno mesto u pogonu, opciono spoljašnja ili unutrašnja gasna konekcija za peć za sinterovanje. | Opciono ventilacija | Posebno mesto u pogonu, ostava za repromaterijal, zaliha rashladne tečnosti, mesto za odlaganje zapaljivog otpadnog ulja, zaštitne rukavice, kašika za otpatke, refraktometar za merenje rashladnog rastvora. |

| Trening | Pet dana za tri operatera, učenje samo jednog materijala. | Jedan dan treninga. | Preporučeno: 30 minuta do 3 sata. | Dva dana za dva operatera. |

| Primena | Visoko kvalitetni funkcionalni prototipovi, male serije upotrebnih delova, rezervni delovi. | Funkcionalni prototipovi, male serije upotrebnih delova, custom proizvodi, rezervni delovi. | Brzo prototipovanje, funkcionalni prototipovi, male serije upotrebnih delova, rezervni delovi, jezgra za kalupe za livenje metala. | Funkcionalni prototipovi, male do srednje serije upotrebnih delova, custom proizvodi, rezervni delovi prostih geometrija. |

Poređenje utroška vremena pri radu s DMLS, BMD i FDM tehnologijama 3D štampe:

Kakve su mogućnosti da plastika zameni metal?

Uzimajući u obzir cenu proizvodnje metalnih delova s 3D štampačima ili CNC mašinama, otvaraju se prilike za primenu plastičnih delova – proizvedenih u okviru kompanije ili uslužno – umesto metalnih. Ovo je realnost jer je tehnologija 3D štampe postala pristupačnija a materijali su dramatično napredovali. Sve više i više vidimo ovakvu promenu u primeni kod naših klijenata, gde plastični deo nudi jeftiniju, lakšu i ergonomičniju alternativu u odnosu na metal.

U nastavku možete pogledati 4 ključna svojstva materijala gde plastični delovi izrađeni na 3D štampaču mogu da zamene deo koji bi se inače proizvodio od metala.

Preporuka je da se koriste filamenti od naprednih polimera proizvedenih od strane vodećih kompanija. Svaki materijal ima unapred konfigurisani profil koji može da se preuzme na Ultimaker Marketplace stranici, usled čega se izbegavaju nagađanja prilikom rada sa ovim filamentima na Ultimaker 3D štampačima.

Otpornost na toplotu

Dok uobičajeno metalni delovi izrađeni na 3D štampaču kao što su nerđajući čelik i aluminijum izdržavaju temperature do 400˚C, takođe provode i toplotu, što ih čini nepodobnim za mnoge primene. Sledeći polimeri u filamentu imaju dobre performanse po pitanju otpornosti na toplotu:

DSM Arnitel ID 2060 HT je prvi visokotemperaturni termoplastični kopoliester na tržištu. Ima dobru otpornost od 1000 sati na 175˚C, i 500 sati na 190˚C. Primene uključuju vazduh-gorivo upravljački sistem, štitnici motora, poklopci, zaptivke i dihtunzi u auto industriji. Zbog ovih visokih performansi, materijal može da obezbedi i zamenu aluminijumu ili gumi za lakše primene ispod haube.

Clariant PA6/66 GF 20 FR je polu kristalni termoplastični filament ojačan staklenim vlaknom. Ovaj materijal postiže UL 94 V-0 standard zapaljivosti i izvrsne otpornosti na habanje. U kombinaciji s Exolit® vatrostalnim materijalom, ugasiće plamen za manje od 10 sekundi i neće ostati zapaljen. Takođe ima i sniženu termo-oksidativnu degradaciju, što znači da njegove polimerske veze sporije gube svoja mehanička svojstva kada se materijal izloži toploti. Ova svojstva ga čine pogodnim za funkcionalne upotrebne delove i prototipove.

Hemijska i korozivna otpornost

Nerđajući čelik 17-4 PH je poznat po svojoj otpornosti na koroziju. Ali u zavisnosti kojim hemikalijama će vaš deo biti izložen, neki termoplastični materijali imaju ugrađenu izuzetnu otpornost na hemijske reagense.

Arkema FluorX proizvođača Kynar® PVDF (polyvinylidene fluoride) je hemijski otporan na automobilske tečnosti (gorivo, ulje i maziva), potpuno halogenizovane hidrokarbonate, alkohole, kiseline i baze. Takođe je poseduje i termičku otpornost koja doseže konstantne temperature od 150˚C.

DuPont Zytel® 3D12G30FL BK309 je specijalizovani najlon koji ima moć da se odupre rastvaračima, hemikalijama za čišćenje, automobilske tečnosti i goriva na sobnim temperaturama. Ojačan sa 30% staklenih vlakana, pokazuje slična mehanička i hemijska svojstva kao i poznati materijali za brizganje plastike.

Otpornost na habanje

Za primene gde je prioritet nizak koeficijent trenja, polimeri imaju bolje performanse od metala. Kontakt metal na metal iziskuje maziva da bi efektno smanjio trenje i habanje. Međutim za primene koje moraju da funkcionišu „na suvo“ ili u uslovima niske lubrikacije, samopodmazujući polimeri mogu uvećati životni vek komponenti i smanjiti učestalost održavanja. Te aplikacije podrazumevaju proste ležajeve, nazubljene točkove, zupčanike, klipne prstenove i dihtunge.

Igus Iglidur l180-PF je samopodmazujući filament koji je do 50 puta izdržljiviji nego drugi polimeri. To znači da je pogodan za primene koje zahtevaju malo trenje i visoku otpornost na abraziju. Primeri takvih delova su ležajevi bez podmazivanja, pokretni sklopovi i kompleksni habajući delovi, šabloni i vođice.

Snaga i čvrstina

Ako je tenzilna snaga kritično svojstvo za delove koji trpe opterećenje, vaš prvi izbor bi bio nerđajući čelik ili alatni čelik – bez obzira da li je obrađen na CNC mašini ili izrađen na metal 3D štampaču. Međutim, zahvaljujući polimerima ojačanim sa staklenim ili karbonskim vlaknima, plastični delovi izrađeni na 3D štampaču mogu ponuditi olakšanu i jeftiniju alternativu sa dobrom snagom i čvrstinom.

XSTRAND™ GF30-PA6 nam dolazi iz kompanije Owens Corning. To je FDM (FFF) kompatibilni materijal ojačan s 30% fiberglasa. To je izuzetan materijal široke namene koji ima visoku tenzilnu i fleksibilnu snagu prilikom savijanja, funkcioniše na širokom spektru temperatura (-20˚C do 120˚C), i dobru hemijsku i UV otpornost.

DSM Novamid® ID1030 CF10 je poliamid ojačan s 10% karbonskih vlakana. Može da se koristi za 3D štampu istrajnih delova s dobrim mehaničkim svojstvima, približno istim koja se postižu prilikom brizganja. Pogodan je za primenu u proizvodnji raznih nosača pod haubom vozila, strukturnih vođica i šablona i strukturnih delova visokih performansi.

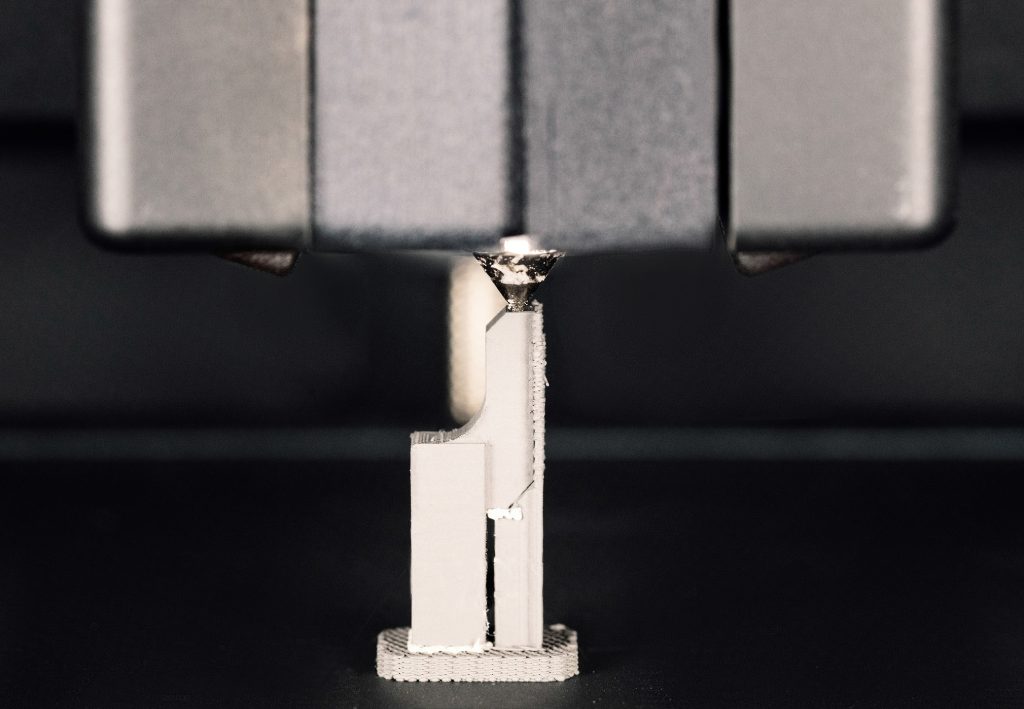

3D štampa metalom sa FDM (FFF) tehnologijom

Ultrafuse 316LX from BASF je metal-polimer filament koji nudi lak ulazak u sferu metal 3D štampe s niskom investicijom. Kompatibilan je s 3D štampačima sa otvorenim sistemom za filamente, filament je metal-polimerni kompozit austenitnog tipa nerđajućeg čelika 316L u vidu praha. Dizajniran prema postojećim MIM industrijskim standardima katalitičkog odvajanja plastičnog veziva od metalnih čestica i sinterovnja, ovaj materijal daje visoko kvalitetne metalne delove. Moguće primene uključuju proizvodnju specijalnih alata, vođica, šablona, funkcionalnih komponenti i upotrebnih delova u malim serijama.

Zaključak: Metalna vs. Plastična 3D štampa

Uprkos visokoj ceni metal 3D štampa ima značajne prednosti. Međutim, te prednosti imaju finansijskog smisla za mali broj primena u industriji koja favorizuje inovativnost i performanse proizvoda uz postizanje sertifikovani standard kvaliteta. Za DMLS, ove primene uključuju smanjenje težine, manje delova za sklapanje i topološku optimizaciju za evio i auto industriju.

BMD je pristupačnija ali manje razvijena tehnologija. Niska nabavna cena i dalje nosi visoku cenu po proizvedenom delu zbog ekstra koraka u procesu uklanjanja vezivnog materijala (Debinding) i sinterovanja. Najavljeni portfolio materijala za BMD bi trebao da poveća isplativost tehnologije. Na ovaj portfolio se još uvek čeka, a pored toga ovo će i dalje biti skup sistem sa zatvorenim materijalima.

Polimerni 3D štampači koji imaju otvoreni sistem materijala nude in-house troškovno najefektivnija rešenja. Iz razloga što ovi sistemi podržavaju brze iteracije i validacije, nadovezuju se na štampu metala kroz autsorsovanje završnog dizajna. Ako mehanički stres na vaš deo zahteva 3D štampani metalni deo, uslužna izrada ostaje najpristupačnija za male obime proizvodnje.

Ultimaker S5 zajedno sa Ultimaker Material Alliance programom, otvara mogućnosti da se štampa sa više od 80 svetskih brendova kao što su BASF, DSM i DuPont. Ova jedinstvena saradnja omogućava da ovaj pouzdan i pristupačan 3D štampač obezbedi proces rada po sistemu „ključ u ruke“ uz sve više sofisticirane materijale.

Iskoristite vaš budžet na najbolji način

Najveća greška koju možete napraviti jeste da pretpostavite da metalne funkcionalne delove koje ste prethodno uslužno izrađivali treba automatski da proizvodite metal 3D štampačem.

Sa pouzdanim i lakim za korišćenje 3D štampačem koji radi s plastičnim materijalima, vaša investicija u in-house proizvodni kapacitet može biti od veće koristi češćom upotrebom i brzim dostizanjem povrata na investiciju.