Kako da razvijate i testirate kompleksne uređaje uz pomoć 3D štampe

Kompanija Coalesce iz Velike Britanije se bavi razvojem proizvoda za aplikaciju lekova u farmaceutskoj industriji uz pomoć 3D štampača.

Izazov kompaniji je predstavljao dizajn pumpice za inhaliranje koja je morala da ima malu toleranciju kod sklapanja delova. Tradicionalnim metodama razvoj ovog proizvoda je zahtevao veoma dugo vreme izrade. Ovu prepreku kompanija Coalesce je prevazišla upotrebom stereolitografskog (SLA) 3D štampača, čime su postigli izradu prototipa za testiranje i demonstraciju, zajedno s farbanjem za svega par dana.

Rezultat njihovih promena u procesu proizvodnje je:

- Skraćenje vremena proizvodnje prototipa za 80-90%, sa 1 do 2 nedelje na svega 1 do 2 dana.

- Smanjenje troškova za 96%, sa £250 na £11.

- Prototipi proizvedeni 3D štampom su korišćeni u kliničkoj studiji, a na prezentaciji se mislilo da je gotov proizvod.

Savršen balans između dizajna i funkcionalnosti

Medicinski uređaji često imaju kompleksne geometrije koji su često jako zahtevni za izradu prototipa tradicionalnim metodama proizvodnje. Coalesce je imao izazov pred sobom u vidu uređaja koji je morao da odgovara ljudskoj anatomiji, i zbog toga su morali da pogode savršeni balans između veličine, težine i oblika dok sam uređaj nije smeo da izgubi na svojoj funkcionalnosti radi testiranja i daljih iteracija.

Coalesce je morala da proizvede prototip koji bi služio za procenu od strane ljudskog faktora i tehničku procenu mehanizama. Za procenu proizvoda, kompanija je razvila i svoje rigove, šablone i vođice.

In-House 3D štampa je omogućila industrijskom inženjeru iz kompanije Coalesce, Vinaju Čabildasu (Vinnay Chhabildas) da uzme kompleksne i custom CAD oblike i pretvori ih u fizički prototip u roku od par dana umesto par nedelja.

Izazov

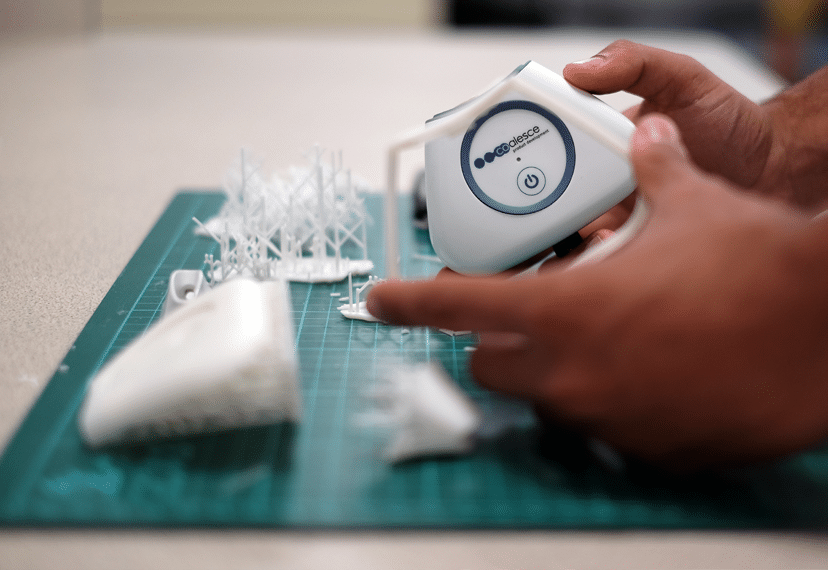

Coalesca Uređaj za profilisanje disanja (BPD – Breath Profilling Device) je dizajniran da digitalno profiliše tok disanja kod pacijenata sa astmom. Mašina za spirometriju, koju koriste kliničari da izmere funkcionisanje pluća kod pacijenta, često je skupa ili glomazna, ili portabl ali low-tech. BDP uređaj je jeftina i portabl alternativa za spirometarske uređaje.

Čabidal je imao zahtev da površina prototipa uređaja bude glatka, da uređaj bude robustan, izdržljiv i da može da nosi držače i vođice za unutrašnju PCB elektroniku.

Dug niz godina kompanija je uslužno radila SLA 3D štampu. Pošto su eksperimentisali s drugim tehnologijama 3D štampe kao što je FDM (Fused Deposition Modeling), zaključili su da je SLA tehnologija neprikosnovena što se tiče kvaliteta završnog sloja.

„Pre nego što smo investirali u Form 2 štampače, oslanjali smo se potpuno na uslužno prototipovanje. Umesto da uradimo više iteracija u toku dana, kao što možemo s Form 2, ovi ciklusi su bili duži i imali smo manje kontrole u završnoj obradi kritičnih delova geometrije.“

Rešenje

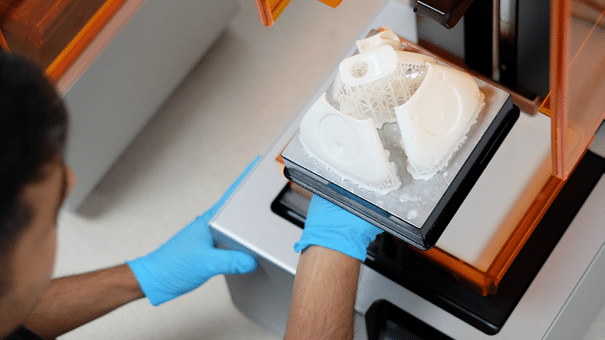

Coalesce je koristila In-House 2 Form 2 3D štampača da razvije i prototipuje krucijalnu geometriju za slučaj BPD uređaja. Dizajneri su izabrali za materijal beli rezin zbog glatkog finiša i mehaničkih svojstava, što im je omogućilo da buše i umetnu mesingane uloške.

„Stereolitografija nudi dobar balans između rezolucije, završnog sloja, izdržljivosti, izbora materijala i dimenzionalne stabilnosti. Zato što razvijamo uređaje s pokretnim delovima, bio nam je potreban efektivan način da protipujemo male mehanizme u kućištu uređaja. Pratili smo napredovanje tehnologije 3D štampe u proteklih nekoliko godina, i svideo nam se pristup komapnije Formlabs. Kada je Form 2 izašao naručili smo jedan istog momenta, a zatim još jedan samo nekoliko nedelja kasnije.“

Rezultati

Inicijalno, 3D odštampani prototipi su korišćeni za razvoj arhitekture proizvoda. Kada dizajn postane stabilan, odštampani delovi su ofarbani i odneti na konferenciju „Drug Delivery to the Lungs“ (Dovođenje leka do pluća).

Prototipi su izgledali toliko realistično da su ih mešali s gotovim proizvodom. Na kraju, isti ti prototipi su korišćeni za kliničku studiju. Učesnici su zamoljeni da udahnu kroz uređaj onako kako smatraju da bi trebalo. Rezultati su pokazali koliko varijacija može da se desi između različitih neinstruisanih profila udisaja.

Koristeći uslužnu 3D štampu, troškovi bi bili i do 20 puta veći od same 3D štampe In-House. Izrada prototipa BPD uređaja je koštala £11 na Form 2 za razliku od £250 koliko bi koštala uslužna štampa. Prema Čabildasu međutim, prava dobit je ušteda u vremenu: delovi su se štampali tek 8 sati i mogli su se obraditi i ofarbati u svega par dana. Isti proces kod podizvođača bi trajao nedelju do dve.

| BPD studija slučaja | In-House 3D štampa | Uslužna 3D štampa |

| Troškovi | £11 | £250 |

| Vreme izrade | 1-2 dana | 1-2 nedelje |

Oba naša Form 2 uređaja konstantno rade. Naučili smo kako da dobijemo najbolje rezultate iz 3D štampača i materijala, i kako da uradimo finiš tako da delovi deluju najpribližnije gotovim proizvodima. Sada možemo da dizajniramo objekte sa sklopkama ili čak da dodamo umetke s navojima tako da se delovi mogu šrafiti.